Un recorrido por la infraestructura industrial y logística de ROCADA, fabricante de mobiliario de diseño y ergonómico para espacios de trabajo

Una de las cualidades esenciales de la marca es su control sobre todos los procesos de la fabricación de sus productos.

…EL FABRICANTE HA REALIZADO CAMBIOS TECNOLÓGICOS IMPORTANTES PARA GARANTIZAR CALIDAD, STOCK Y ENTREGAS EN 24 HORAS EN ESPAÑA Y EN SUS FILIALES EN EL EXTRANJERO.

En los movimientos actuales del mercado mundial no es frecuente contar con una marca que fabrique sus productos en sus propias instalaciones industriales, y en su país de origen. Por eso, el caso de ROCADA supone una excepción muy interesante, sobre la que es de justicia poner el acento.

La infraestructura industrial y logística de este fabricante español le está permitiendo no sólo atender satisfactoriamente a su mercado local, sino expandirse más allá, hacia Asia (Japón) y países europeos como Reino Unido. “La seguridad y rapidez en las entregas no sólo requiere procesar los pedidos y distribuirlos en el menor tiempo posible, sino gestionar las existencias en los almacenes propios. Todo para cumplir nuestro objetivo: expedir productos de excelente calidad en sólo 24 horas”, explica Marc Roca (CEO de ROCADA).

“¿Qué lo hace posible? Ante todo, disponer de un stock permanente para asegurar el servicio sin interrupciones, y esto sólo es posible controlando todos los procesos de la producción, como ocurre en nuestro caso.

Detrás de nuestras múltiples opciones de diseño y ergonomía para espacios de trabajo se esconde la fabricación y el control de calidad directo en nuestras instalaciones de 20.000 m2 de Taradell (Barcelona). Es lo que nos permite desarrollar nuevos productos en función de las nuevas necesidades de nuestros clientes, y de las tendencias del consumo”.

MODERNAS INSTALACIONES

“Mi padre creó la empresa en 1976. En aquel entonces el 100% del negocio giraba en torno a las mesas de dibujo, pero en 1989 compramos las naves de una fábrica textil que entró en suspensión de pagos, e invertimos mucho dinero y esfuerzo para reconvertirla en lo que hoy es ROCADA”. La fábrica actual incluye dos instalaciones: un recinto con varias naves en las que se ubican las oficinas, showroom y naves para la maquinaria de transformación y elaboración de los elementos metálicos del mobiliario, y un segundo complejo con los almacenes mecanizados.

“Además, conservamos lo que era un antiguo convento en el que las mujeres que trabajaban en la fábrica textil dejaban a sus niños. Mi abuela trabajó aquí, aunque ahora es una especie de casa solariega en la que viven mis padres y donde, en algunos casos, hospedamos a nuestros colaboradores extranjeros, proveedores y clientes que nos visitan”. Lo cierto es que la fábrica ROCADA es actualmente un punto de referencia, humano, e incluso de tráfico, para la comunidad rural en la que está asentada.

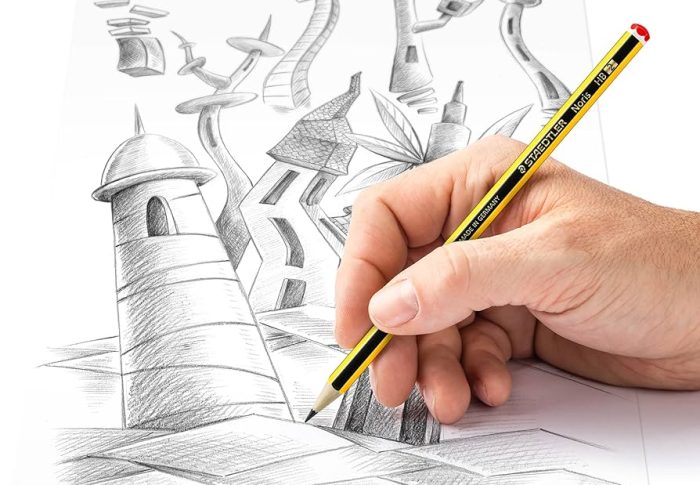

“En 2006 la empresa adquirió otra nave aledaña, que hoy es nuestra fábrica de madera, corte y laminado de melamina. Esta compra, más el valor añadido de la maquinaría actual, que incluye modelos de alta tecnología desarrollados ex profeso para nosotros, nos permite reforzar la estructura de fabricación para el sector del mobiliario de oficina, y posicionarnos como fabricante de prestigio internacional”.

“Nuestra maquinaria es muy reciente. Algunos modelos son de 2014, pero casi todas tienen menos de un año”.

“Nuestra principal materia prima son los tableros de aglomerado y DM. Con ellos fabricamos gran parte del mobiliario, pero también utilizamos chapa de acero para los componentes metálicos y para las pizarras lacadas”.

MEJORAS TECNOLÓGICAS

“En los últimos años hemos ido renovando e incorporando importantes mejoras tecnológicas. Nuestra materia prima son los tableros de aglomerado y DM; es decir, madera en virutas prensada, que compramos en España y en Francia. La maquinaria que requiere su tratamiento tienen que ser muy profesional, porque es fundamental realizar cortes limpios para su recubrimiento no sólo con melamina, sino también con otros acabados que exigen gran calidad.

Nuestra maquinaria para estos trabajos es tan avanzada, que es capaz de lograr todos los detalles en el corte de la pieza sobre cualquier tablero de entre 2 m y 40 cm, lo mismo que las máquinas para fijar la melamina –si algo sale mal, no es posible la rectificación–, maquinaria para realizar el canteado, o para taladrar los agujeros necesarios para las patas, de manera que una misma estructura de tablero se pueda utilizar con distintos modelos”, explica Marc Roca.

“Tenemos maquinaria tan especializada como la llamada PLANET, de fabricación italiana, que es la única que hace formas o diseños originales sobre aglomerado o DM”.

“Tenemos maquinaria tan especializada como la llamada PLANET, de fabricación italiana, que es la única que hace formas o diseños originales sobre aglomerado o DM ”. La tecnología y maquinaria moderna de ROCADA le ha facilitado incluso el poder elaborar piezas para algún competidor que no contaba con máquinas idóneas. “También fabricamos algunas piezas especiales no necesariamente de melamina, como, por ejemplo, de metacrilato, con el que trabajamos mucho en 2020”.

Entre las últimas adquisiciones en tecnología, “quiero destacar, sobre todo, los brazos robóticos para embalaje que introdujimos durante la pandemia. El robot tiene que ajustarse exactamente a tus necesidades, y para ello es fundamental un buen programador y alguien que sepa muy bien lo que tiene que hacer. A partir de ahí, la máquina trabaja sola. Se ha programado para que recoja el cartón, lo desdoble, arme la caja y hasta introduzca el folleto de instrucciones de montaje del producto. Lo embala todo y cambia de unidad para coger una grapadora en lugar de fleje, y grapar por zonas. Este tipo de robots son cada vez más necesarios. ¡E increíbles!

“Los brazos robóticos para embalaje los introdujimos durante la pandemia. Son máquinas de coste muy elevado, pero compensan porque son muy precisas”.

“Los robots aseguran un embalaje perfecto para la manipulación de los envíos. La robótica también está presente en la confección de algunos de los elementos metálicos”.

ALMACENAJE Y MANEJO DEL STOCK

El recorrido por las instalaciones de ROCADA concluye en las naves de almacenaje y stock, en las que “no sólo tenemos tableros, sino también mesas y cajones de los diferentes modelos para oficina.

Ahora se añade el mobiliario nuevo que estamos desarrollando: pronto presentaremos, por ejemplo, los separadores de espacios de trabajo con estanterías que son librería por uno de sus lados y pizarra por el otro”.

“…Las sillas son un producto con precios muy ajustados, porque su principal materia prima –el acero– ha experimentado un alza desmesurada, y el fabricante no puede aplicar esos porcentajes”.

Producto “estrella” de la marca, especialmente durante la pandemia, son sus modelos de sillería. “Aunque nuestro fuerte siempre han sido las pizarras y mesas de trabajo, lo cierto es que con los nuevos espacios SoHo generados por el trabajo a distancia se han vendido muy bien a nivel nacional, y de exportación en los mercados en los que operamos. El problema es que las sillas son un producto con precios muy ajustados, porque su principal materia prima –el acero– ha experimentado un alza desmesurada, y el fabricante no puede aplicar esos porcentajes. La chapa de acero ha duplicado su precio en apenas unos meses, y eso cuando podías localizarla. En su momento nos planeamos si debíamos comprar para hacer más stock, o era mejor esperar, pero al final hemos tenido que comprarla al doble de precio, y ver su factura mensual realmente impresiona. Es parte del día a día de una empresa fabricante como la nuestra: tomar decisiones que pueden suponer un grave problema de gestión dentro de un entorno de temor a una recesión. ¿Habrá o no una crisis larga? ¿Qué hacemos entonces: comprar ya, o esperar? Y en eso estamos. Es parte de nuestro día a día”.

“La calidad y fiabilidad de sus procesos de producción están avalados por la certificación ISO 9001:2015, y por la certificación alemana GS (Geprüfte Sicherheit), que garantiza la seguridad, la calidad y la continuidad de la producción del producto”.

A partir de aquí sólo resta confiar en el cliente, que es quien tiene la última palabra para valorar tecnología, calidad, precio y rapidez de entrega. En resumen: es la historia de unos productos cuya fabricación implica una larguísima retahíla de desafíos.

Fuente: Block

-

Etiquetado como A3, A4, Brother, calidad, canon